[ 방전가공(EDM)]

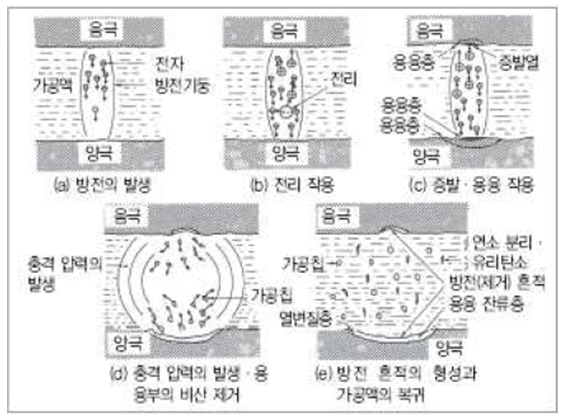

방전 : 절연체가 채워져, 양극간 고전압 > 절연체 파괴 > 전자사태(electron avalanche) 발생 > 고온·고압 형성

암류 > 전압상승> 코로나 > 전압상승 > 불꽃 > 전류증가 > 글로 > 전류증가 > 아크

코로나 : 전극의 전위 순위가 높은 부분에서 일어남 ; 부분파괴

붗꽃 : 전극간 전체에서 발생, 강력한 빛과 음이 발생

글로 : 안정된 광원에 사용(네온사인)

아크 : 안전상태 방전

[EDM ; Electrical Discharge Machining 방전가공]

등유 등의 절연성 가공액 중에서, 가공 전극과 공작물과의 사이에 방전, 전극과 같은 단면 형상을 전사

원리) 가공금속(+), 가공전극(-)으로 절연액에 넣고 전류 > 방전, 전자 충격에 의해 표면이 고온으로 되어 침식 이온화,에너지를 이용

-스파크 가공/ 아크가공/ 코로나 가공

-도전성 있는 재질 가공 (금속,합금.세라믹) / 공구전극 형상 전사 / 가공물에 가해지는 가공압력 미소(곡면, 경사면 가공가능)

전기방전이나 불꽃은 용융과 증발에 의해 공구재료를 포함, 가공물 재료를 제거

방전가공 특징

장점)

-재료의 경도와 인성에 관계없이 전기도체면 가공 용이

-비접촉성으로 기계적 힘 X, 복잡한 표면 형상이나 미세 가공 가능

-가공성이 높고 설계 유연성이 크다 / 예리한 edge가공 가능

-가공표면의 열 변질층 생기고 마무리 가공이 쉽다.

단점)

-가공상의 전극소재에 제한이 있다.

-가공속도가 느리다.

-전극소모가 있으며, 화재발생에 유의해야한다.

[형조 방전가공]

무른 재료위를 눌러 모양을 냄. 원하는 형상의 전극, 가공액은 방전 전용 오일

-등유의 열분해에 의한 폭발 기화 및 제거 현상, 전극의 형상에따라,

단점)

전극 제작의 정밀도가 가공 결과에 크게 영향을 준다.

[와이어방전가공 WEDM]

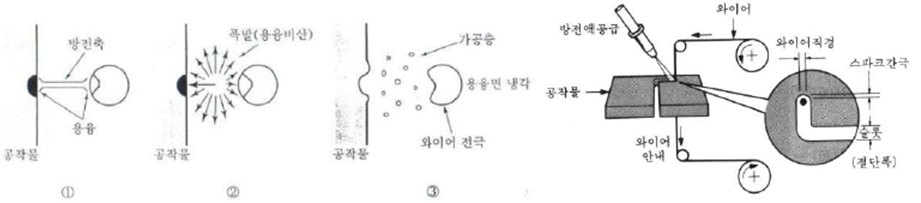

구리, 황동, 텅스텐 등의 재질로 되어있는 직경 0.02~0.25 mm의 가는 선을 전극으로 움직이면서 생기는 방전현상으로 가공

와이어가 전극이어서 따로 제작할 필요X,

일반적으로 가공액으로 사용하지만 오일 사용도 가능

-침전식 : 가공 테이블에 가공액을 채워 가공 / 분사식 : 노즐을 통해 가공액을 뿌림

WEDM원리

1)와이어 전극과 공작물 사이에 아크가 발생하고, 그 방전에너지로 공작물은 부분적으로 용융상태가 된다.

2)동시에 주변의 가공액이 급격히 가열되어 기화하고 팽창, 즉 부분적 폭발

3)와이어 전극과 공작물 표면은 냉각되며 홈으로 가공

WEDM 절연액

-전위차가 충분히 높아질 때까지 절연체 역할 / 냉각제 역할 / 찌꺼기 제거 역할

-탈이온수나 증류수 사용 / 취급이 용이하고 화재 위험이 없다 / 등유보다 빨리 냉각

전해가공(ECM ; Electro-Chemical Machining)

전기분해 하는 동안 양그 용해방식에 의해 재료 제거, 가공공구(-), 가공물(+) 전극갭에 직류 공급, 전해액을 빠른속도로

금속의 전기화학특성, 전해액 특성 및 전류 및 전압에 의존

-전해액 : 비전도도가 높고, 독성이없고, 불용성의 염 발생시키지 않는 것

장점)

재료경도에 관계없이 적용할 수 있음 / 응력과 균열없이 복잡한 형상의 부품을 생산할 수 있음

공구 마모가 없음 / 비교적 높은 재료 제거율(MRR) / 매끈하고 광택있는 표면

단점)

전류, 가공액의 온도, 농도, 유량의 제어 및 관리가 중요 / 음극 발생하는 수소 처리

전해액 처리, 설계 제작에 많은 경험 필요

-터빈블레이드, 엔진 주조, 외과용 임플란트 등

-ECM은 티타늄 합금의 가공과 대량생산에 적합한 반면, EDM은 소량 생산에 적합

'-*Study > :engineering' 카테고리의 다른 글

| [smart choice 2] unit7. there are too many stores! (0) | 2020.05.08 |

|---|---|

| [smart choice 2] unit8. i like guys who are creative. (0) | 2020.05.08 |

| [정밀가공] 정밀입자 가공 (0) | 2020.05.08 |

| [정밀가공] 초음파가공 Ultrasonic machining (0) | 2020.05.08 |

| [정밀가공] 레이저가공 (0) | 2020.05.08 |

댓글